Il cilindretto è un abrasivo ampiamente utilizzato in applicazioni di preparazione superficiale e, in particolare, nella pallinatura.

Tuttavia, non tutti i cilindretti sono uguali: esistono differenze sostanziali tra As-Cut e Rodato, che influiscono su prestazioni, finitura superficiale ed efficacia del trattamento.

In questo articolo analizziamo le caratteristiche delle due tipologie, le applicazioni specifiche e perché è fondamentale conoscerne le differenze per garantire risultati affidabili.

Comprendere l’As-Cut Cut Wire

Cos’è il Cilindretto As-Cut?

L’As-Cut viene ottenuto tramite semplice taglio del filo in segmenti, senza ulteriori processi di smussatura. Mantiene quindi spigoli vivi e forma cilindrica, caratteristiche che lo rendono aggressivo ed efficace in determinate operazioni di pulizia e preparazione superficiale.

Applicazioni dell’As-Cut

Acciaio al carbonio: utilizzato per rimuovere ossidi, scaglie e contaminanti in manutenzioni pesanti e fonderia.

Alluminio: impiegato per pulizia profonda di componenti in alluminio in settori ad alta esigenza di pulizia superficiale; più costoso, ma molto performante.

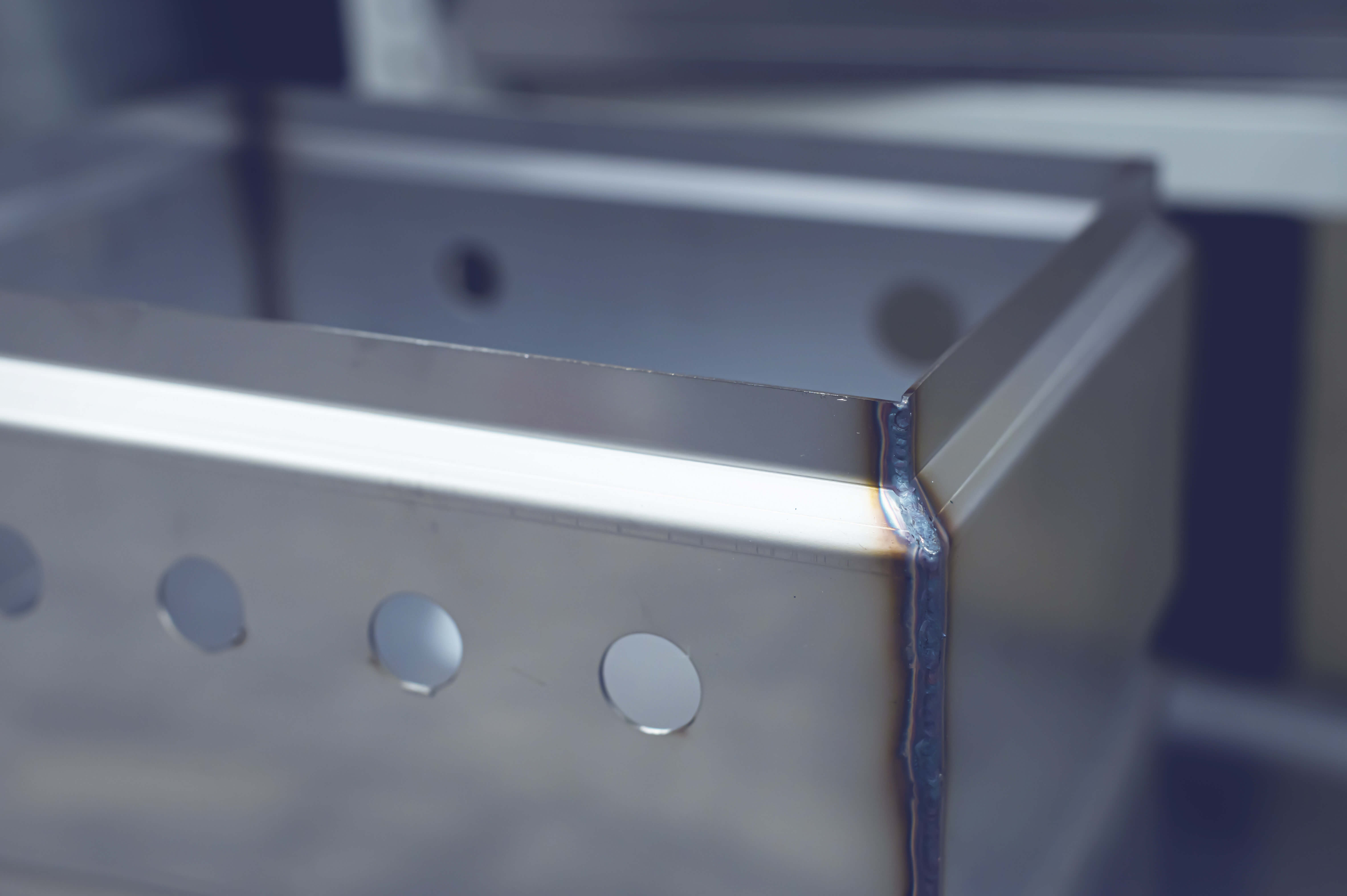

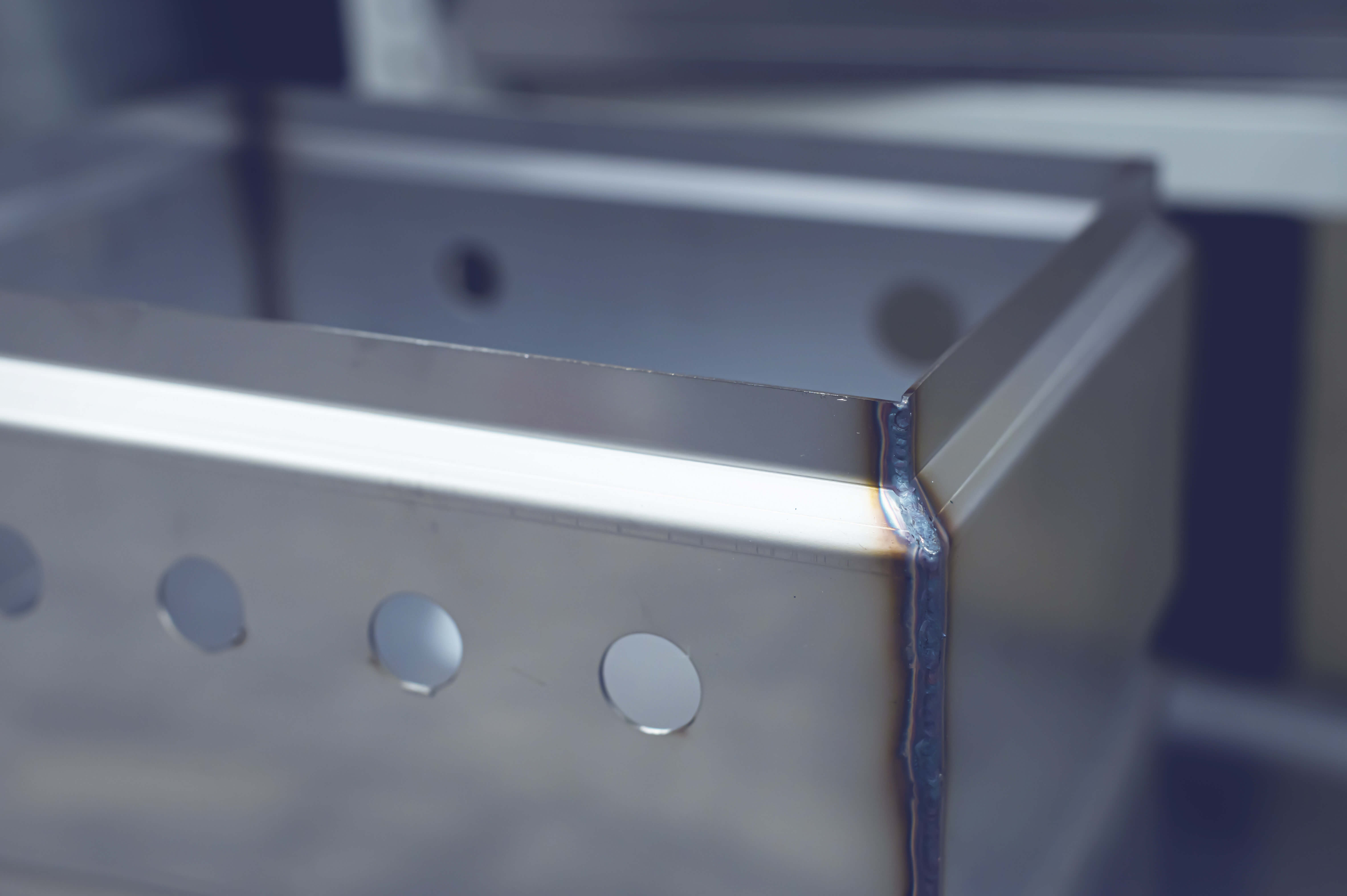

Acciaio inox: usato sia in cleaning che in peening, ideale in aerospace e automotive dove è cruciale evitare contaminazioni ferrose.

I vantaggi del Cilindretto rodato

Cos’è il Cilindretto rodato?

Il Cilindretto Rodato subisce una lavorazione ulteriore di arrotondamento, che elimina gli spigoli vivi rendendo la graniglia più uniforme e meno aggressiva. Esistono diversi gradi di condizionamento:

G1 (Rounded): graniglia cilindrica smussata; garantisce buon equilibrio tra pulizia ed effetto compressivo.

G2 (Potato-Shaped): forma arrotondata ma irregolare; utile quando serve una texture superficiale moderata.

G3 (Spherical): quasi perfettamente sferica; lo standard per lo shot peening ad alta precisione (aerospace, automotive).

Impatto su finitura e prestazioni

Rugosità superficiale

As-Cut: produce un profilo superficiale più ruvido, utile per cleaning aggressivo ma non idoneo allo shot peening (rischio di danneggiamento della superficie).

Rodato (spec. G3): produce superfici più lisce, con controllo preciso della distribuzione delle tensioni residue.

Distribuzione delle tensioni residue

L’obiettivo del peening è generare tensioni residue di compressione per aumentare la resistenza a fatica.

Rodato G3 garantisce impatti regolari e compressione uniforme.

L’As-Cut, al contrario, rischia di penetrare troppo in profondità e raggiungere strati non compressi (0–0,2 mm sotto la superficie).

Basta un singolo difetto per rendere inefficace il trattamento e causare rottura precoce del pezzo.

Durata e costi operativi

As-Cut: consuma più rapidamente per via degli spigoli vivi → sostituzioni frequenti, minore efficienza.

Rodato (anche HD/heat treated): più durevole, riduce consumo e garantisce maggiore convenienza economica nel lungo periodo.

Normative e applicazioni industriali

Standard automotive e aerospace

- Automotive: VDFI 8001 (Europa) e SAE J441 (America) regolano l’uso del cilindretto per shot peening.

- Aerospace: AMS 2431/8 richiede il cilindretto G3 rodato per garantire uniformità e prestazioni elevate.

⚠️ Importante: il Cilindretto As-Cut è bandito da tutte le applicazioni di shot peening, perché i suoi spigoli vivi possono compromettere irrimediabilmente la superficie e invalidare l’effetto del trattamento.

Conclusioni e guida per gli esperti

La scelta tra cilindretto As-Cut e Rodato dipende dall’applicazione:

As-Cut → indicato solo per cleaning aggressivo e preparazione superficiale.

Rodato → scelta obbligata per shot peening, dove servono controllo della rugosità, uniformità delle tensioni e durata operativa.

Per ottimizzare il processo, è essenziale considerare:

- Tipo di materiale,

- Grado di condizionamento,

- Standard di riferimento (SAE, VDFI, AMS).

Il confronto con esperti del settore abrasivi permette di identificare la soluzione più adatta, riducendo costi e aumentando l’affidabilità del trattamento.