Tra le scale di durezza più utilizzate in ambito industriale ci sono la Vickers (HV) e la Rockwell C (HRC).

Ciascun metodo offre vantaggi distinti e si adatta a materiali e contesti applicativi differenti.

In questo articolo tecnico analizziamo le differenze tra HV e HRC, i relativi metodi di prova, i criteri di scelta della scala più idonea e il ruolo degli abrasivi metallici come graniglia sferica ed angolosa, cilindretto abrasivo e AMS shot nei processi di prova e preparazione superficiale.

Cos’è la Prova di Durezza?

La prova di durezza misura la resistenza di un materiale alla deformazione, solitamente tramite dentellatura.

Questo parametro è cruciale per determinare l’idoneità di un materiale rispetto alle applicazioni che richiedono resistenza all’usura, robustezza e durabilità. Una corretta valutazione della durezza consente ad ingegneri ed addetti alla qualità, di garantire la conformità ai requisiti tecnici e normativi richiesti dal settore.

Durezza Vickers (HV)

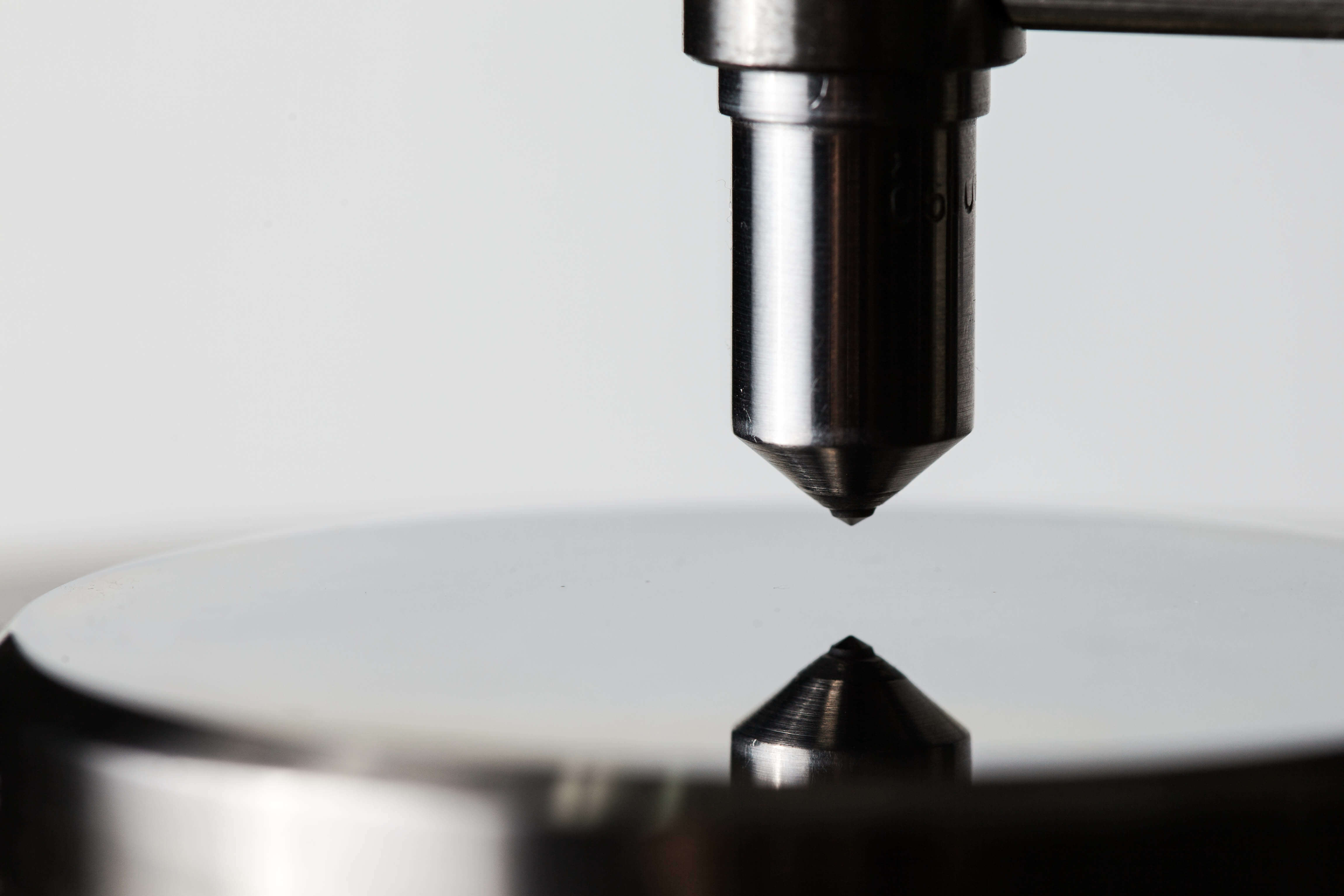

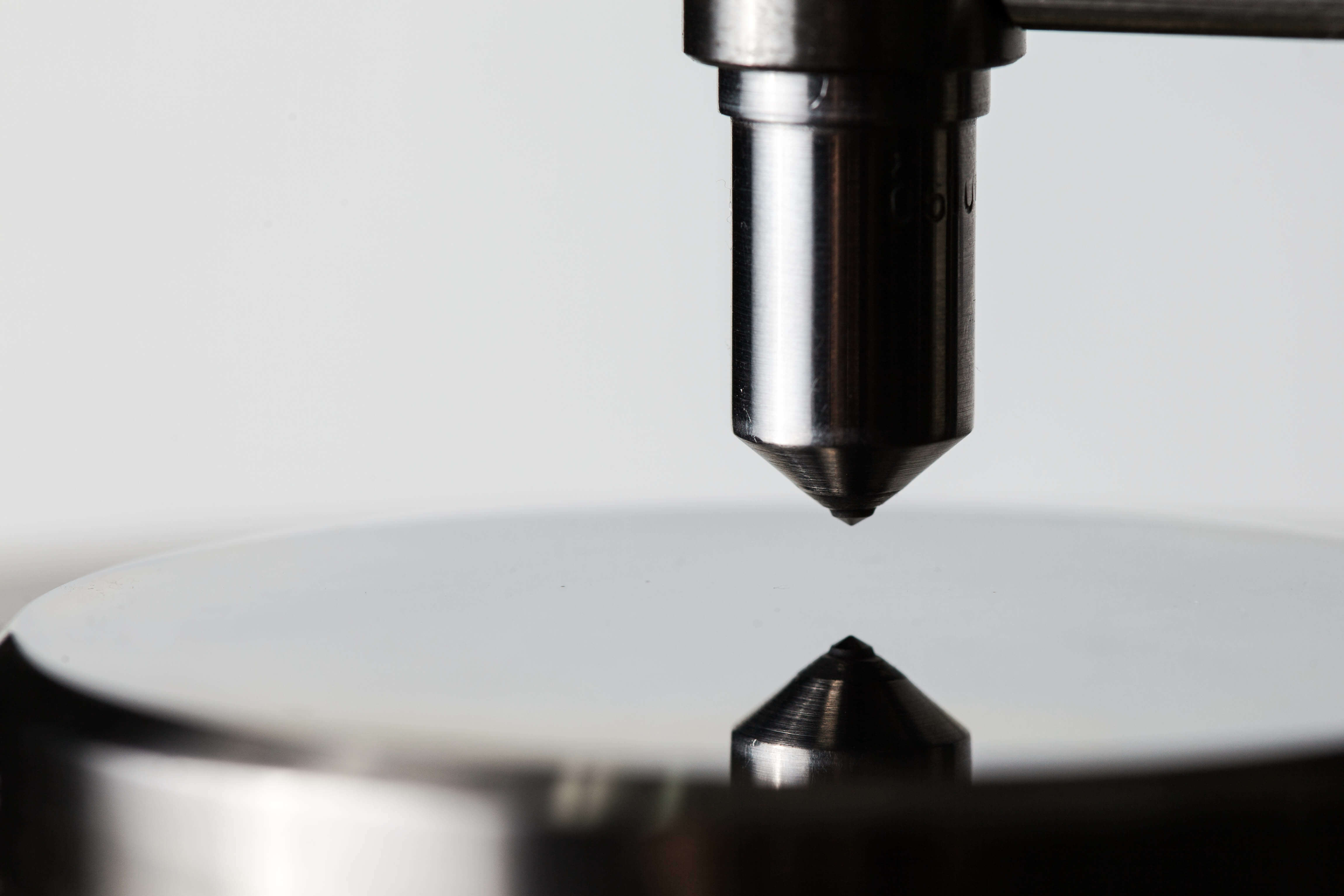

Il metodo Vickers impiega una punta in diamante a forma di piramide con base quadrata e un angolo di 136° tra le facce opposte.

La punta viene applicata con una forza prestabilita e la durezza viene calcolata misurando le diagonali dell’impronta lasciata. Il metodo HV è estremamente versatile: può essere utilizzato su materiali duri e teneri, su rivestimenti sottili e su sezioni ridotte, risultando ideale per prove di microdurezza e attività di ricerca e sviluppo.

Durezza Rockwell Scala (HRC)

La prova Rockwell C misura la profondità di penetrazione di un cono di diamante in funzione di due carichi: uno preliminare (precarico) e uno principale. Dopo l’applicazione del carico maggiore, si misura la profondità dell’impronta e si calcola il valore HRC. Questa metodologia è rapida, richiede una preparazione minima del campione ed è particolarmente adatta a metalli duri come acciaio e leghe, risultando perfetta per ambienti di produzione e controllo qualità.

Differenze Principali tra HV e HRC

La distinzione tra le due scale risiede nel tipo di punta utilizzata, nella modalità di misurazione e nei campi applicativi.

La durezza Vickers si basa sulle dimensioni dell’impronta lasciata da una punta perforatrice piramidale, rendendola adatta anche a rivestimenti e materiali sottili. La scala di durezza Rockwell invece misura la profondità della dentellatura causata da un cono di diamante, ed è indicata per materiali ad alta durezza, in contesti industriali dove rapidità ed efficienza sono prioritarie.

Come Scegliere la Scala di Durezza più Adatta

La scelta della scala dipende da vari fattori: tipo di materiale, spessore, finalità della prova.

HV (Vickers) è consigliata per rivestimenti, materiali sottili o test con ampio intervallo di durezze.

HRC (Rockwell) è preferibile per acciai e metalli duri, dove servono risultati rapidi in ambienti produttivi.

Il Ruolo degli Abrasivi Metallici nella Durezza e nella Preparazione Superficiale

Gli abrasivi metallici influenzano in modo diretto la preparazione del substrato e le condizioni ottimali per la prova di durezza:

Graniglia Sferica (40–50 HRC): ideali per pulizia e preparazione superficiale di componenti con durezze medio-alte.

Graniglia angolosa (40–65 HRC): abrasivo più aggressivo, indicato per creare profili profondi e garantire ottima adesione dei rivestimenti.

Cilindrettro (40–55 HRC): utilizzato per la pallinatura di precisione, mantiene forma e dimensioni costanti, migliorando la resistenza a fatica.

AMS Shot (55–62 HRC): abrasivo di alta precisione, utilizzato in ambiti critici come l’aerospaziale, assicura bassa contaminazione e finiture eccellenti.

Consulenza Tecnica: Quando Affidarsi agli Esperti

La scelta del metodo di prova e dell’abrasivo ideale richiede competenza tecnica.

Rivolgersi a professionisti del settore consente di ottimizzare i parametri operativi, migliorare le prestazioni dei trattamenti superficiali e garantire qualità costante del prodotto finito.